粉末注射成型PIM与模压工艺PM的比较与区别

发布时间:2025-04-18

关键词:粉末注射成型,粉末压制

粉末注射成形和基于模压的其他方法之间的差别有时会被混淆。

模压经常被 用于传统的粉末冶金、陶瓷和硬质合金的生产。

模压是应用已久的技术,用来成 形时材料范围很广——从陶瓷到医药品。

模压采用上下冲头将模具中的粉末压制 成形,如压制阿司匹林药片。

模压通常被用于压制高度低的形状,容易从模具中 顶出的产品。

在一些情况下,成形压力可以达到 840 MPa 。

然而,由于需要将零 件从模具中顶出,所以只能在压制方向存在复杂形状。

在与压制垂直的方向上的 特征相对较少,甚至这些特征也会受到限制。

此外,由于粉末和模具之间存在摩 擦力,模压后的粉末内部存在密度梯度。

与之相比, PIM 的成形压力低而且均 匀一致。

模压引起的密度梯度会导致烧结过程中的变形,而匀质的 PIM 坯件在 高温烧结致密化后,尺寸是一致的。

因此,通过压制粉末成形的零件存在如下 缺点:

在低温烧结,避免烧结致密化。

烧结后常常需要机加工以校正关键尺寸。

如果烧结至全致密,尺寸一致性会很差。

如果不烧结至全致密,性能会由于 空隙而降级

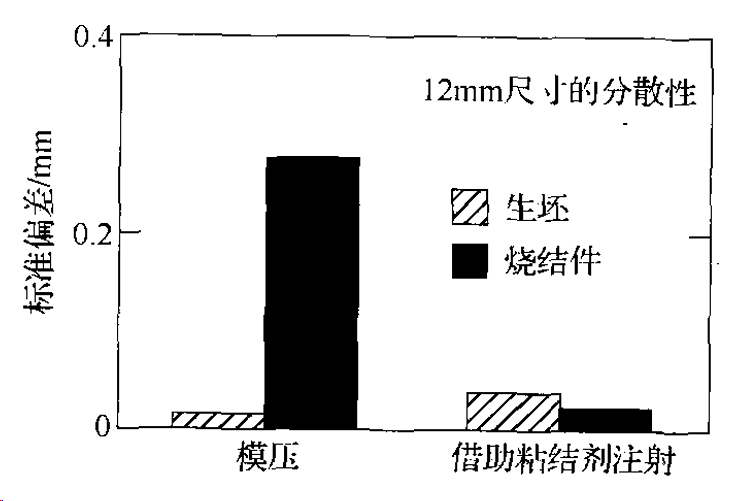

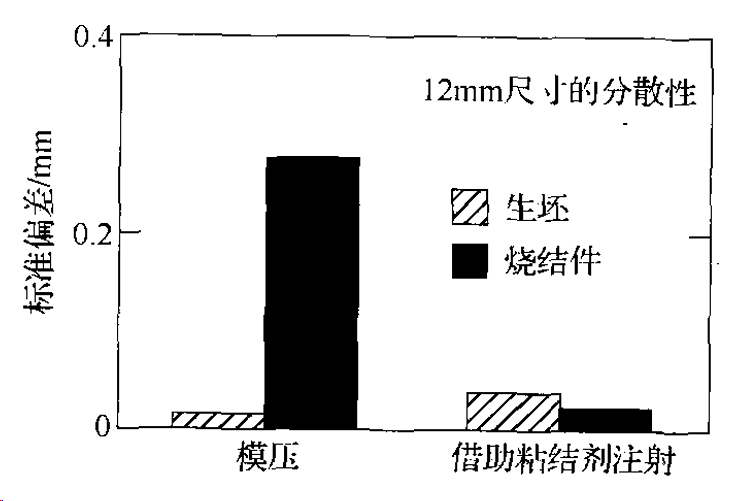

铜粉坯件在模压烧结和注射 成形烧结后尺寸分散性的比较(分散性是 通过测量尺寸的标准偏差而获得的,包括 成形后和烧结后的零件)。

结果表明 PIM 零 件具有显著的低标准偏差。因此,由于避 免了高压压制中遇到的密度梯度, PIM 工 艺在烧结至全致密后,具有更严格的尺寸控制。

模压和注射成形可能获得 相似的初始(烧结前)尺寸精度控制,但模压过程中的压力梯度导致了烧结后的 零件尺寸具有很大的分散性。

1989 年~ 1999 年铁基粉末冶金产品密度的相对变化。在 此期间,整个工业的规模增长为两倍。显然, 与 PIM 对应的高密度范围内产品的 增长是不成比例的。

为了阐述密度对于性能的关键作用,图 1-16 为模压并烧结叫 至不同密度水平的 4640 钢(Fe.2Ni-lMo-lMn-0.4C)的抗拉强度随烧结密度的变 化(包括一次压制-一 次烧结和两次压制-两次烧结)。

作为比较,同样的合金零 件如果采用 PIM 制造,其抗拉强度可以达到 2000 MPa, 而采用模压工艺其值只能 达到 730MPa

性能还与微观结构相关

全致密的 PIM 零件的微观 结构和通过模压烧结获得的微观结构。

由于 PIM 零件几乎没有孔隙,因此其性能铁基粉末冶金的发特征与其他材料成形工艺获得的产品类似。

应当承认,模压产品的成本较低,如果 零件的形状和要求的性能可以通过模压实现,那么模压是更好的选择。

另一方面, PIM 方法适合复杂形状和高性能的零件,二者在产品性能、形状和成本上有着重要 的不同之处,因此两种技术不是竞争者。

上一篇:什么是粉末注射成型(MIM)?

下一篇:金属粉末注射成型材料