粉末注射成型PIM的发展历程

发布时间:2025-04-18

关键词:

20 世纪 20 年代最早的注射机就已经开发成功,并在 20 世纪 30 年代开始最初 的生产(聚乙烯是在 1933 年被发明的)。

当注射还是一项新技术时,最初的 PIM 示例就已经实现,其最早的应用就是在 20 世纪 40 年代成形陶瓷火花塞。

1938 年 的专利属于 Delco ( K. Schwarzwalder , u Refractory Body and Method of Making Same" US Patent 2122960)

随后的两个专利在 1948 年被授予陶瓷注射成形(Ehlers 的 US Patent 2446872 和 Howatt 的 US Patent 2434271。

到 20 世纪 50 年代晚期,出现了碳化鸨和陶瓷零件注射成形,采用环氧树脂、 石蜡或纤维素粘结剂,但产量很低。

大部分早期的 PIM 示例是针对陶瓷体系的。 这在某种程度上说明了细小的、可烧结的陶瓷粉末可以广泛地获得。

相比较而言, 小的金属粉末仅仅是基于单个元素的(铁、镣或铜),而许多应用则需要强度更高 的材料。

因而,早期的专利只是陶瓷的 PIM。

PIM 主要的增长来自于 20 世纪 60 年代形成的铸造用陶瓷型芯工业。

最初的技 SJ 术是开发注射成形家用碟盘之类的产品。

粘结剂成分为挥发油和虫胶。预加热后的 混合物通过柱塞式注射机压入模具中,在室温下将挥发油蒸发以实现脱脂

这种技术的变体使用了几个时代。

在 20 世纪 70 年代大量的科研工作集中在高温发动机和航天使用的氮化硅和碳 化硅的 PIM 工艺上。

尽管科研工作很少能够得到持续,但是这些最初的想法有助 于将 PIM 科学独立出来。

许多研发者都是像 GE 、GTE 和 Ford 这样的大公司,他们 对其研究成果严格地保密。

直到 20 世纪 70 年代晚期,金属版本的粉末注射成形才引起了重视。

第一个金属注射成形的专利是由 Rivers ( Cabot Corp. , Kokomo , IN, USA)申请的。其他公 司获得了该技术的许可使用权,但今天该专利的应用已经消失了,因为其采用的粘结剂是变化不测,难以控制的。

此后,Curry 在改进硬质合金所用石蜡的基础之上, 申请了新的专利。

在 20 世纪 80 年代后期,水冷冻和含水凝胶系统方面的工作同时开始了,这些水基的粘结剂今天仍被几家公司使用着。

同时,基于简单且能够清洁燃烧的高分子,各种改进的新技术出现了。

Wiech 申请的专利被转让给几家公司。对于绝大部分工业化的工艺而言,这些早期的专利 提供了通用的基础。

所有的这些核心专利都已经过期了,但是它们介绍了简单的基 于石蜡-高分子混合物的 PIM, 一种今天常用的工艺。

早期的石蜡基粘结剂会遇到生坯强度低的问题,导致注射坯在顶出过程中出现裂纹。

其他的问题是尺寸精度控制能力差,无法控制碳含量。添加骨架高分子 (如聚苯乙烯)可以解决强度问题,但新的问题又出现了,如碳污染。在一些以牺牲成分控制来获得脱脂强度的体系中,这个问题仍然很明显。

最终晶体石蜡和共聚物骨架的开发解决了这些问题。

对于 PIM 的持续关注可以追溯到 1979 年两个金属产品获得的奖励。

一个零件 是用在波音飞机上的螺纹密封件,另一个是 Rocketdyne 开发的用于液体推进火箭发动机上的推力室。

此后,这项技术通过几个公司推广,但是所有这些公司都已经破产,转售或重组。

例如,IBM 位于美国肯塔基州 Lexington 的工厂采用该技术成形 打字机零件。

有趣的是,IBM 开始这项工艺是因为其销售基地没有足够的经验来处 理生产数量和质量方面的问题,那些时代已经过去。

前期的雇员以及技术人员的自然移动导致了今天仍存在的大量的技术变体。

不幸的是,20 世纪 80 年代对于商业化的成功仍然太早,因为所需的科学、基础设施 和市场并不成熟。

但在 20 世纪 80 年代后期大批量的零件生产已经首次出现。

一些有名的成功生产案例有牙科正畸托槽、手表座、手表链、枪械零件、铸造型芯、军 用炮弹尾翼、点阵打印机头、切削刀具,以及办公设备零件。

上面的一些应用至今仍然存在,但是一些曾经是大批量生产的产品也已经衰落,相比而言,今天 PIM 在大规模生产硬盘驱动器、汽车、手机、医疗器械零件方面已经成功

到 1986 年全球的 PIM 销售额已经接近 1000 万美元,雇员接近 300 人。

新建工 厂的增加速度相当迅速。到 1988 年销售额接近 3000 万美元,而 1989 年则达到 5000 万美元。

到 20 世纪 80 年代后期,PIM 的商业化成功已经很明显,成为生产牙科正畸托槽、枪械、切削工具和铸造型芯的垄断工艺。

尽管定制生产商不赚钱,但 是这些努力使得人们对 PIM 工艺有了信心。

在 20 世纪 90 年代,当一批稳定的、看 知识的 PIM 定制生产商建立后,承诺最终变成了现实。

直到 20 世纪 80 年代后期,工业界主要是对该技术进行市场推广,组织解决一 些共性问题,如尺寸控制、缺陷检测、粉末规范和工艺建模。

这导致了一些集中解决技术问题方面的科研合作,但是没有解决对 PIM 不了解的客户基础,这是更大的问题。

现在许多生产商推动该技术在更多方面的应用,如涡轮增压器和手表。

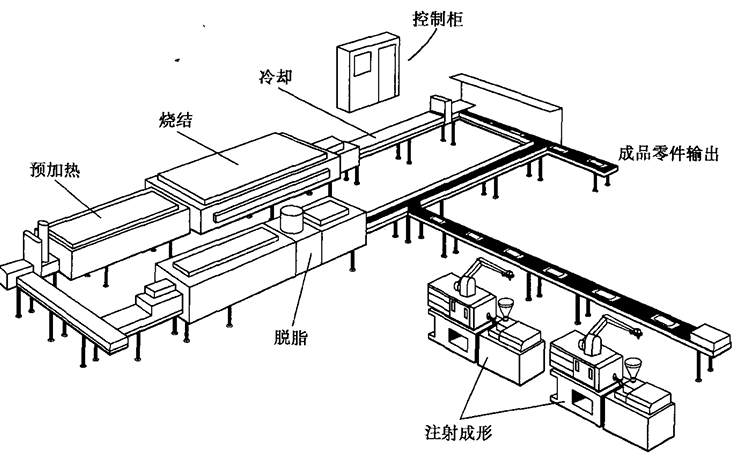

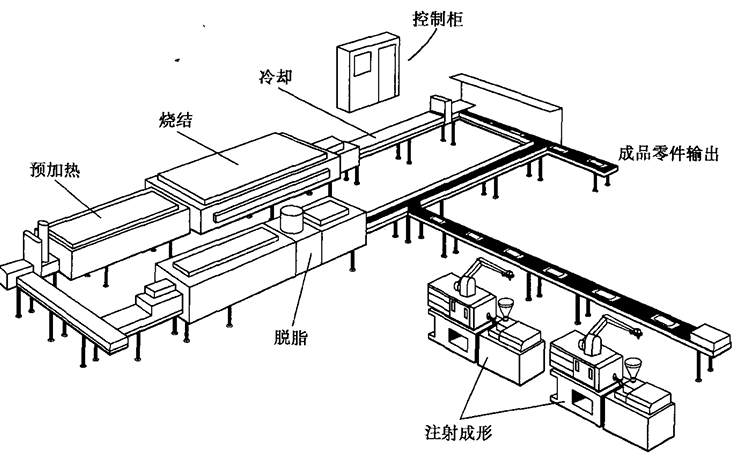

一个重要的发展就是制造单元,首个PIM 制造单元是用于生产茶杯的,包括两个注射机、一个连续脱脂炉和一个烧结炉。

现在 PIM 已经在全球 得到实际应用,包括奥地利、比利时、巴西、加拿大、中国、捷克、法国、德国、 匈牙利、印度、爱尔兰、以色列、意大利、日本、韩国、马来西亚、 墨西哥、 爱尔兰、新加坡、南非、西班牙、瑞典、瑞士、英国和美国等国家和中国台湾地区。

PIM 技术从 20 世纪 40 年代出现,但直到 20 世纪 90 年代 PIM 工艺才得以标准 化和商业化的推广。

如此长的孵化期反映了以下事实:

早期的技术是有专利保护的,并且被严格保密。

工艺所需的细粉(尤其是金属)不容易获得。

缺乏经过培训的劳动力。

早期的设备都是东拼西凑的,过程控制能力很差。

设计人员没有设计准则和材料性质方面的数据。

因缺乏针对 PIM 的科学基础 , 技术的优化无法进行。

今天, PIM 技术的可信度已经大大提高。

粉末注射成形是几个被广泛接受的净成 形生产方法(如精密铸造)之一, 可以用于许多工程材料的加工。起初不同 PIM 专 利技术的共同特征没有被理解,因此在早期,根据不同的材料,有不同的叫法:

CIM ( Ceramic Powder Injection Molding ) 表示陶瓷粉末注射成形

CCIM ( Cemented Carbide Powder Injection Molding) 表示硬质合金粉末注射成形 (也用 HMIM ( Hard Material or Hard Metal Powder Injection Molding) 表示硬质材料或硬质金属粉末注射成形),

MIM ( Metal Powder Injection Molding) 表示金属注射成形

总的来说,这些工艺是非常相似的,粉末的化学成分和烧结温度是主要的差别。

因此,一般的描述都是基于 PIM。 粉末注射成形对用于制造复杂形状的耐久性材料零件最具有竞争力,尤其是对于性能要求很高的零件。此外,PIM 用于大批量生产时最为经济。

事实上,许多生 产公司对于小于 20 万件/年的零件不考虑采用 PIM 工艺。

上一篇:什么是粉末注射成型(MIM)?

下一篇:金属粉末注射成型材料